La gestione delle produzione con E/Impresa

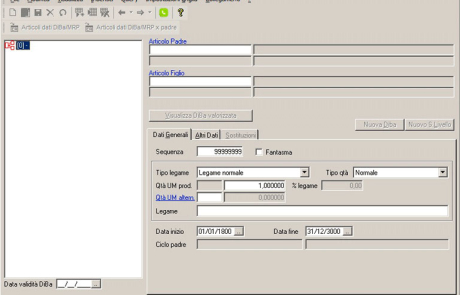

Distinta base e progettazione

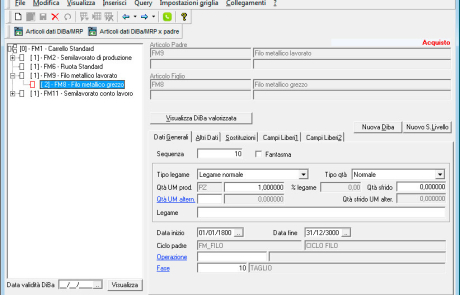

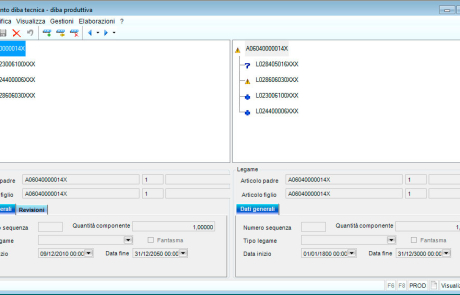

La distinta base rappresenta la struttura del prodotto da realizzare; oltre ad una gestione tradizionale dei legami padre-figlio e dei cicli di lavoro, il software E/Impresa manufacturing offre interessanti strumenti aggiuntivi per gestire le distinte base. Il primo è chiamato ‘distinta base neutra’.

DISTINTA BASE NEUTRA

La caratteristica più importante di questa gestione è la possibilità di non definire in modo completamente esplicitato i legami padre-figlio, ma di andarli a definire compiutamente in fase di ordine cliente tramite una procedura guidata (configuratore).

Questo insieme di funzionalità consente al cliente di

- scegliere il prodotto che meglio si adatta alle sue esigenze,

- controllare le richieste di personalizzazione fatte

- comunicarle correttamente al reparto produttivo.

Il risultato finale è quello di ottenere in pochi passi guidati una distinta base definitiva.

COMUNICAZIONE UFFICIO TECNICO E UFFICIO GESTIONALE

Il secondo strumento è dedicato alle realtà produttive dove la distinta base nasce nell’ufficio tecnico.

E/Impresa manufacturing è lo strumento ideale per realizzare la condivisione e semplificare la comunicazione tra ufficio tecnico ed ufficio gestionale in merito alla creazione ed aggiornamento dei codici articolo e delle distinte base, in sostanza la gestione del ciclo di vita di un prodotto. Questo garantisce una netta velocizzazione nel data entry e riduzione degli errori.

E/Impresa manufacturing si integra con numerosi sistemi CAD/pdm, tra cui SolidWorks Enterprise PDM.

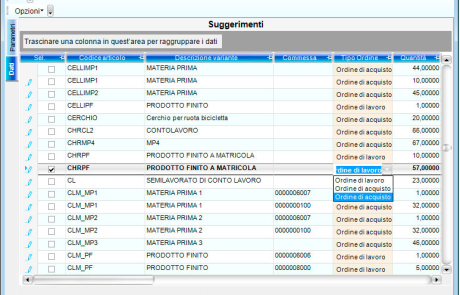

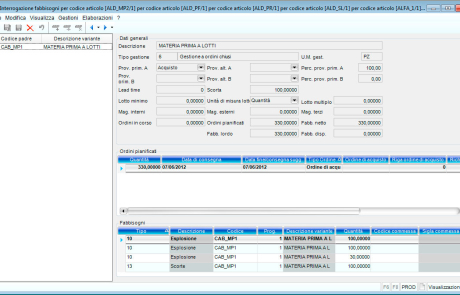

Pianificazione Materiali

e/impresa manufacturing è la soluzione adatta per gestire le procedure di pianificazione materiali sia per produzioni standard che per produzioni personalizzate, per produzioni su commessa o per il magazzino (scorte), ed anche per produzioni basate su dati previsionali a partire da informazioni di storico.

Nel software le procedure di pianificazione dei materiali (MRP = Material Requirement Planning) mettono l’azienda nelle condizioni di avere in tempo reale tutte le informazioni relative ai fabbisogni, ovvero:

- cosa produrre

- cosa acquistare

- cosa demandare a terzisti

- in quali date e in quali quantità

Queste informazioni verranno utilizze per elaborare il portafoglio ordini, le giacenze di magazzino, le distinte base, i lead time (tempi di approvvigionamento e produzione), le politiche di lottizzazione e di riassortimento delle scorte di sicurezza.

L’obiettivo è quello di realizzare e fornire esattamente il prodotto ordinato, nella quantità, nel luogo e al momento richiesto: in un’unica espressione, farlo quando serve, in un’ottica just in time.

Con le procedure di pianificazione di e/impresa manufacturing si potrà pertanto:

- determinare il fabbisognodi materiali in termini di tipo, quantità, tempo,

- ottimizzare le scorte di magazzino

- massimizzare il livello di servizio

- efficientare il sistema produttivo

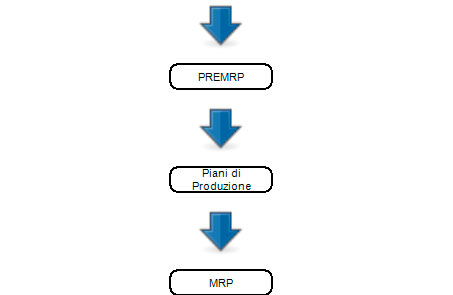

Tutti i passaggi della pianificazione sono gestiti attraverso un workflow che guida l’utente passo-passo, in modo veloce e efficiente, dalla selezione degli impegni cliente da trattare all’esecuzione del MRP, dalla consultazione dei suggerimenti di approvvigionamento alla generazione degli ordini effettivi.

Il software e/impresa manufacturing consente inoltre di gestire in maniera dinamica il “make or buy”: a fronte di una criticità emersa nelle fasi di pianificazione, sarà possibile emettere in un click un ordine di acquisto per un articolo che abitualmente viene prodotto internamente.

Le procedure di pianificazione sono estremamente veloci, pensate per essere eseguite più volte ed in qualsiasi momento della giornata, non a fine giornata come era abitudine con gli MRP di vecchia generazione, per consentire all’azienda di mantenere il sistema software costantemente allineato con i flussi fisici che avvengono al suo interno.

Carico Macchine

e/impresa manufacturing aiuta le aziende ad essere il più possibile efficienti e limitare, o meglio ottimizzare, i costi operativi.

Limitarsi alla pianificazione dei materiali non è più sufficiente, occorre fare i conti anche con la corretta pianificazione dei carichi di lavoro delle risorse produttive (macchine ed operai). Si passa pertanto da una pianificazione a capacità infinita (quella del MRP = Material Requirement Planning), ad una pianificazione a capacità finita, che invece riattualizza il risultato della pianificazione dei materiali alla capacità produttiva effettiva.

Il software e/impresa manufacturing permette di gestire ed individuare delle informazioni fondamentali per una corretta pianificazione come:

- se si ha capacità produttiva sufficiente per rispettare le date di consegna,

- la data in cui il prodotto sarà pronto,

- qual è la sequenza ottimale delle produzioni,

- quali sono i colli di bottiglia.

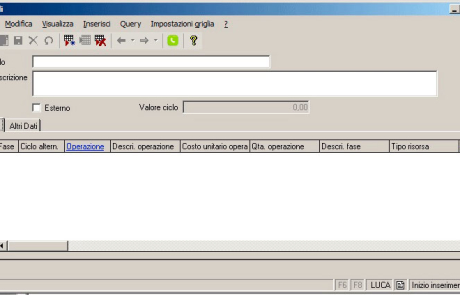

Con il software e/impresa manufacturing il responsabile di produzione mette in sequenza gli ordini di lavoro emessi, ad esempio in funzione delle date di consegna e della “priorità” dei clienti. Attraverso l’utilizzo dei cicli di lavoro (che contengono la sequenza delle operazioni necessarie all’ottenimento del prodotto, ed i relativi tempi previsti).

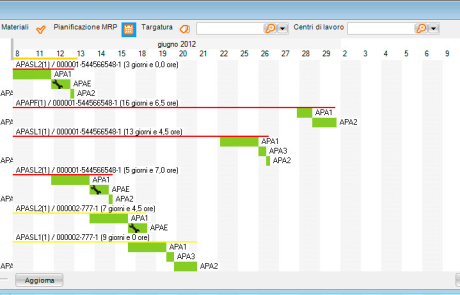

GANTT

e/impresa manufacturing costruisce un Gantt che aiuta il responsabile di produzione a verificare se quella sequenza degli ordini è efficiente, consentendo per esempio di:

- individuare eventuali ritardi negli ordini,

- trovare risorse scariche che potrebbero consentire di anticipare dei lavori,

- verificare l’arrivo dei materiali di una specifica linea di produzione.

In maniera interattiva, la sequenza degli ordini può essere modificata e, trovata quella ottimale, diventa l’input primario per i reparti di produzione.

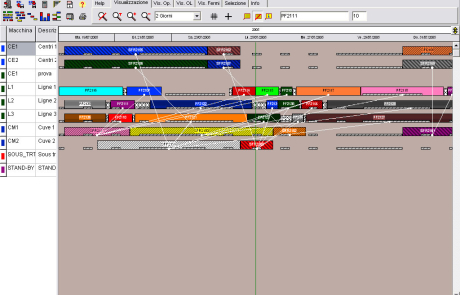

Per le aziende con maggiori complessità, si può ricorrere allo schedulatore Ortems. Se lo strumento prima descritto funge principalmente da aiuto e controllore per il pianificatore della produzione, Ortems invece si prende carico di trovare in automatico la miglior sequenza temporale possibile per la varie lavorazioni sulle diverse macchine, nel rispetto di opportuni vincoli (ad esempio turni di lavoro e presenza dei materiali a magazzino) e secondo adeguati criteri di ottimizzazione parametrici (ad esempio minimizzare ritardo medio al cliente, ottimizzare i tempi di attrezzaggio).

Dati tecnici

Oggi la velocità con cui cambiano i prodotti e la varietà di produzione richiesta dal mercato fanno si che vi debba essere una integrazione sempre più forte tra le attività di progettazione, l’ufficio commerciale e la produzione.

Il software e/works è la soluzione che fa da tramite tra ufficio tecnico e software gestionale.

Il ciclo di vita del prodotto (PLM) si è accorciato ma sono sorte nuove necessità, come la ecosostenibilità dei manufatti. Può essere importante in fase di produzione poter avere anche le specifiche per lo smontaggio ed losmaltimento dei componenti o poter, in automatico, gestire dei materiali deteriorabili, o inquinanti o di difficile riciclaggio.

Per ottimizzare il lavoro, i costi e i tempi di produzione la soluzione software permette di accedere a queste informazioni in modo veloce e diretto.

Il software permettere infatti ai progettisti di:

- avere dati gestionali come giacenze o costi, senza accedere al gestionale,

- rendere disponibili disegni, distinte e revisionial gestionale senza mai dover accedere alle work station di progettazione.

Raccolta dati dal campo

e/impresa manufacturing consente di gestire a tutto tondo la filiera produttiva:

- ordini di acquisto,

- ordini di conto lavoro,

- ordini di produzione.

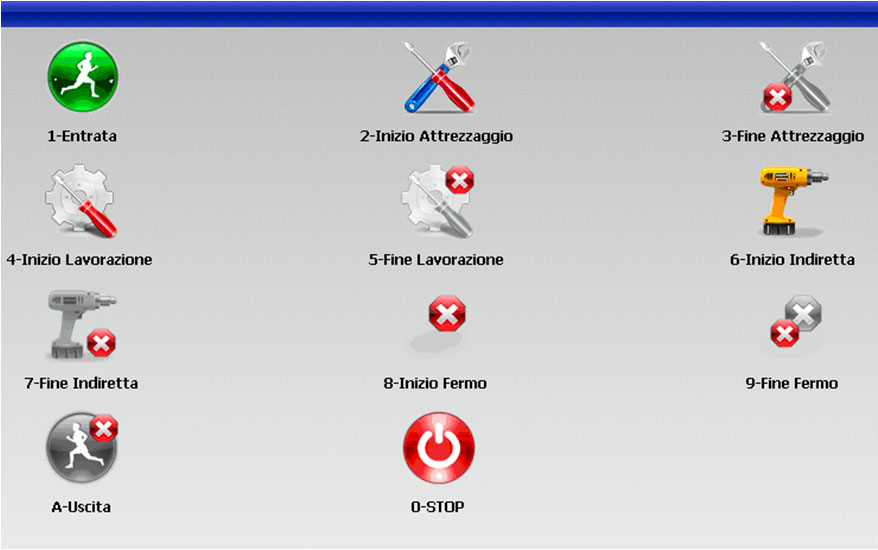

In particolare sugli ordini di produzione è possibile andare a fare un importante salto di qualità attraverso l’utilizzo di uno strumento per la raccolta dati dal campo.

LETTORE BARCODE

Il software e/impresa manufacturing include una soluzione MES (Manufacturing Execution System) che consente diacquisire tutte le informazioni relative alla attività effettuate nell’impianto produttivo, direttamente dall’impianto stesso, nel momento in cui queste vengono effettuate e con un intervento minimo da parte degli operatori. Tipicamente infatti l’input dei dati viene interamente gestito attraverso letture di barcode.

Ogni step del processo di produzione viene notificato al sistema al suo inizio, sospensione e termine, realizzando un feedback continuo: i dati di consuntivo così ottenuti sono una fonte di controllo ad alto potenziale perché, messi a confronto diretto con quelli pianificati , forniscono immediatamente l’esatto quadro dell’andamento reale della produzione e il delta degli scostamenti può suggerire nuove azioni o revisioni nei plannings.

CONTROLLO DELLA PRODUZIONE

La soluzione MES di e/impresa manufacturing consente pertanto di :

- Ricevere i dati in tempo reale,

- Avere sotto controllo i lavori pendenti,

- Rilevare non solo le attività dirette (lavorazioni, attrezzaggi) ma anche le attività indirette ed i fermi macchina

- Storicizzare i dati per effettuare confronti tra tempi preventivi e consuntivi, individuare eventuali inefficienze ed analizzarne i motivi

- Avere un riepilogo giornaliero delle attività svolte

- Costificare a consuntivo le attività svolte

Le attività da gestire e rilevare all’interno della fabbrica dipendono molto dal tipo di ciclo produttivo e dall’organizzazione dell’azienda, per questo motivo e/impresa manufacturing consente di configurare il sistema di raccolta dati per ogni singola postazione di lavoro.

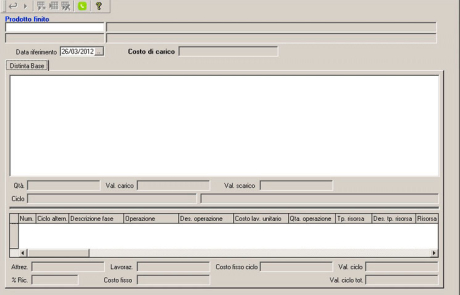

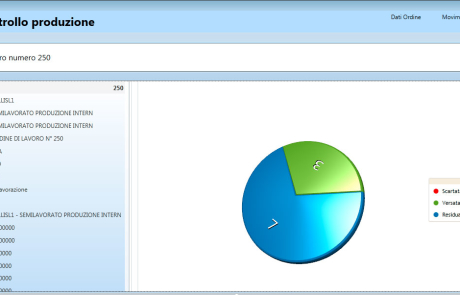

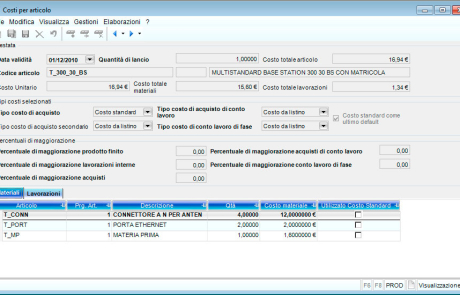

Costing e controllo

La rilevazione dati dal campo consente di andare a registrare nel sistema i tempi effettivi di produzione, e di conseguenza,calcolare i costi ad essi collegati.

Il software E/Impresa manufacturing fornisce molteplici strumenti per il calcolo e il controllo dei costi di produzione, a preventivo, in work in progress ed a consuntivo, per aiutare l’azienda a evidenziare criticità ed inefficienze, e di intraprendere tempestivamente azioni correttive.

- Analisi costi preventiva di una distinta base, utile per arrivare a formulare un prezzo di vendita redditizio

- Analisi costi preventiva di un ordine di lavoro o di una commessa

- Analisi costi consuntiva di un ordine di lavoro o di una commessa

- Confronto tra preventivo e consuntivo per un ordine di lavoro o una commessa

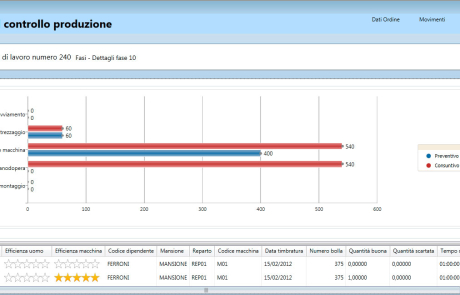

DASHBOARD DI CONTROLLO

La grande novità portata da E/Impresamanufacturing è la Dashboard, a tutti gli effetti un pannello di controllo, esaustivo e dettagliato, delle produzioni.

Attraverso la dashboard, il software e/impresa manufacturing consente di analizzare, sia dal punto di vista numerico che da quello grafico:

- Stato di avanzamento dell’ordine di lavoro o della commessa

- Indicatori di anticipo o di ritardo rispetto alle date pianificate

- Stato di avanzamento di dettaglio di ogni singola fase di lavoro

- Confronto tra tempi preventivi e consuntivi

- Indicatori di efficienza sulle dichiarazioni effettuate dagli operai

- Analisi granulare dei costi di produzionepreventivo e consuntivo (materiali e lavorazioni)

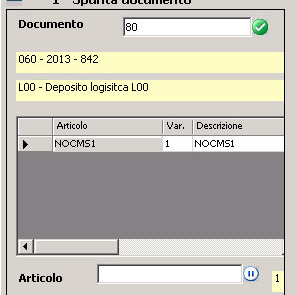

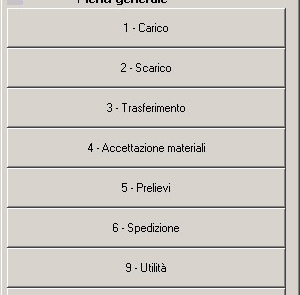

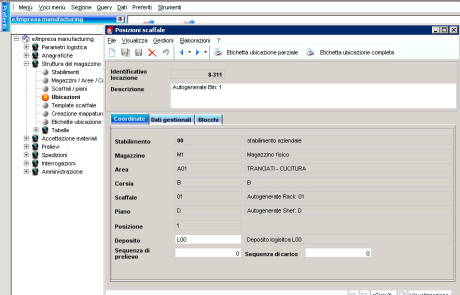

Logistica di magazzino

Il software e/impresa manufacturing mette a disposizione una soluzione WMS (Warehouse Management System,sistema per la gestione di magazzino), per coordinare la logistica di magazzino.

La soluzione permette, attraverso l’utilizzo di palmari o lettori barcode, di rintracciare, gestire e controllare tutte le attività direttamente dal magazzino come:

- ricevimento merce,

- messa in ubicazione,

- messa in stoccaggio.

L’organizzazione, pianificazione e realizzazione delle attività di movimentazione e stoccaggio attraverso la logistica di magazzino del software e/impresa manufacturing consente di raggiungere i seguenti obiettivi:

- conoscenza tempestiva delle giacenze e precisione inventariale,

- ottimizzazione dei tempi di ricerca e di spazi e volumi,

- velocità e qualità nell’evasione degli ordini,

- incremento di produttività nelle attività di magazzino,

- riduzione della documentazione cartacea.